Biorreactor para la fabricación de productos farmacéuticos: revolucionando la producción de medicamentos con tecnologías avanzadas

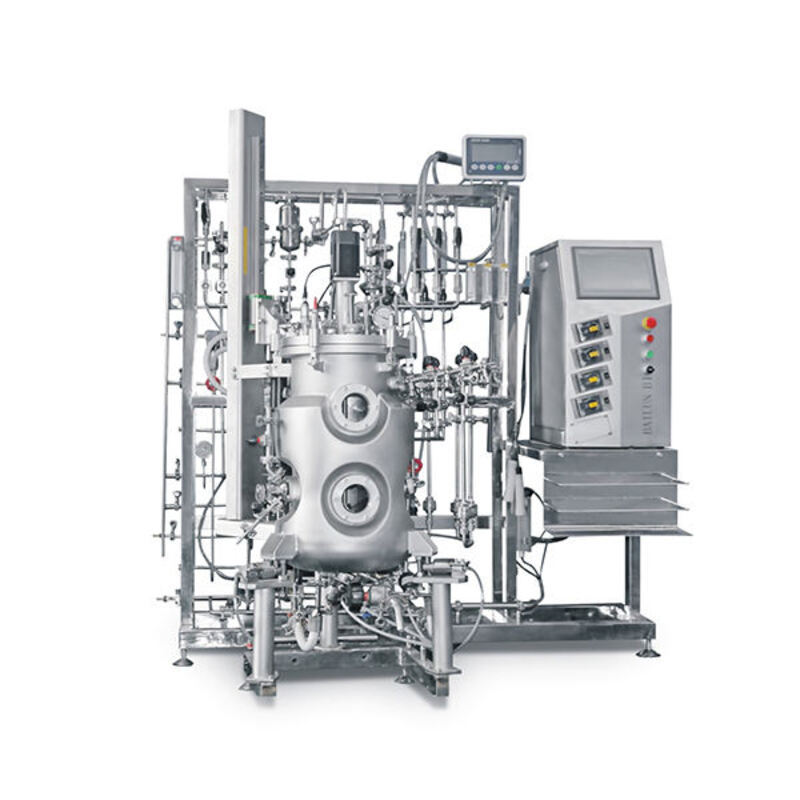

En el panorama en constante evolución de la fabricación de productos farmacéuticos, el papel de los biorreactores avanzados, como el fermentador cónico de acero inoxidable de 200 litros con sistema de perfusión, se ha vuelto cada vez más crucial. Estas tecnologías de vanguardia no solo están transformando la forma en que se producen los medicamentos, sino que también elevan el nivel de calidad, eficiencia e innovación en la industria farmacéutica.

El fermentador cónico de acero inoxidable de 200 litros representa un avance significativo en el diseño de biorreactores. La elección del acero inoxidable garantiza durabilidad, resistencia a la corrosión y facilidad de esterilización, todos elementos fundamentales para mantener un entorno estéril y libre de contaminantes durante el proceso de fabricación de medicamentos. La forma cónica ofrece varias ventajas, entre ellas una mejor mezcla y una sedimentación eficiente de células o partículas, lo que es esencial para optimizar el proceso de producción.

El sistema de perfusión integrado en este biorreactor es un punto de inflexión. Permite un suministro continuo de nutrientes frescos y la eliminación de productos de desecho, creando un entorno que imita de cerca las condiciones fisiológicas del organismo. Esto conduce a un mayor crecimiento, viabilidad y productividad celular, lo que en última instancia se traduce en mayores rendimientos de los compuestos terapéuticos deseados.

Una de las principales ventajas de este sistema de biorreactor en la fabricación de productos farmacéuticos es su capacidad para producir grandes cantidades de medicamentos de alta calidad. En una industria en la que la demanda de medicamentos eficaces y seguros crece constantemente, la escalabilidad y reproducibilidad que ofrece el fermentador cónico de acero inoxidable de 200 litros son de suma importancia. Permite a las empresas farmacéuticas satisfacer las demandas del mercado de forma constante y al mismo tiempo cumplir con estrictos estándares de control de calidad.

El ambiente controlado dentro del biorreactor se regula con precisión para mantener condiciones óptimas para el cultivo celular y la síntesis de fármacos. Parámetros como la temperatura, el pH, los niveles de oxígeno disuelto y la tensión de corte se controlan y ajustan meticulosamente en tiempo real. Este nivel de control garantiza que las células funcionen a su máximo rendimiento, maximizando la producción de las moléculas terapéuticas deseadas.

Además de los fármacos tradicionales de moléculas pequeñas, los biorreactores desempeñan un papel fundamental en la producción de productos biológicos, como anticuerpos monoclonales y proteínas recombinantes. Estas moléculas complejas suelen requerir condiciones de cultivo específicas y el manejo delicado que proporciona el sistema de perfusión para mantener su integridad estructural y su actividad biológica. La capacidad de controlar con precisión el entorno del biorreactor es esencial para garantizar la calidad y la eficacia de estos productos terapéuticos.

El fermentador cónico de acero inoxidable de 200 litros también contribuye al desarrollo de la medicina personalizada. Con el creciente interés por adaptar los tratamientos a los perfiles genéticos y fisiológicos de cada paciente, los biorreactores se pueden utilizar para producir lotes pequeños de medicamentos personalizados. Esta flexibilidad permite terapias más específicas y efectivas, mejorando los resultados de los pacientes y abordando las necesidades únicas de diferentes poblaciones de pacientes.

Sin embargo, la operación y el mantenimiento de estos sistemas de biorreactores avanzados conllevan sus propios desafíos. La complejidad del equipo requiere operadores altamente capacitados y calificados que comprendan las complejidades del control del proceso y la resolución de problemas. La calibración y validación periódicas de los sensores y los sistemas de control son necesarias para garantizar la precisión y confiabilidad de los datos y las operaciones.

Además, los procedimientos de limpieza y esterilización del biorreactor son fundamentales para evitar la contaminación cruzada entre diferentes lotes y mantener la pureza del producto. El uso de agentes de limpieza adecuados y la validación del proceso de esterilización son pasos esenciales para garantizar la integridad y la seguridad de los medicamentos producidos.

A pesar de estos desafíos, los beneficios del biorreactor de fabricación farmacéutica con un sistema de perfusión superan con creces las dificultades. Los avances continuos en la tecnología de biorreactores están reduciendo el costo de producción, acortando el tiempo de comercialización de nuevos medicamentos y mejorando la competitividad general de la industria farmacéutica.

De cara al futuro, los biorreactores de fabricación farmacéutica parecen prometedores. Los esfuerzos de investigación y desarrollo se centran en mejorar aún más la eficiencia y la funcionalidad de estos sistemas. Esto incluye el desarrollo de sensores más avanzados para el monitoreo en tiempo real de los procesos intracelulares, la integración de inteligencia artificial y aprendizaje automático para el control predictivo de procesos y la exploración de nuevos materiales y diseños para mejorar el rendimiento de los biorreactores.

En conclusión, el fermentador cónico de acero inoxidable de 200 litros con sistema de perfusión es una piedra angular de la fabricación farmacéutica moderna. Representa la convergencia de la excelencia en ingeniería y la ciencia biológica, lo que permite la producción de medicamentos que salvan vidas con mayor eficiencia, calidad e innovación. A medida que la industria continúa evolucionando y adoptando nuevas tecnologías, estos biorreactores sin duda desempeñarán un papel aún más importante en la configuración del futuro de la atención médica y la mejora de las vidas de los pacientes en todo el mundo.